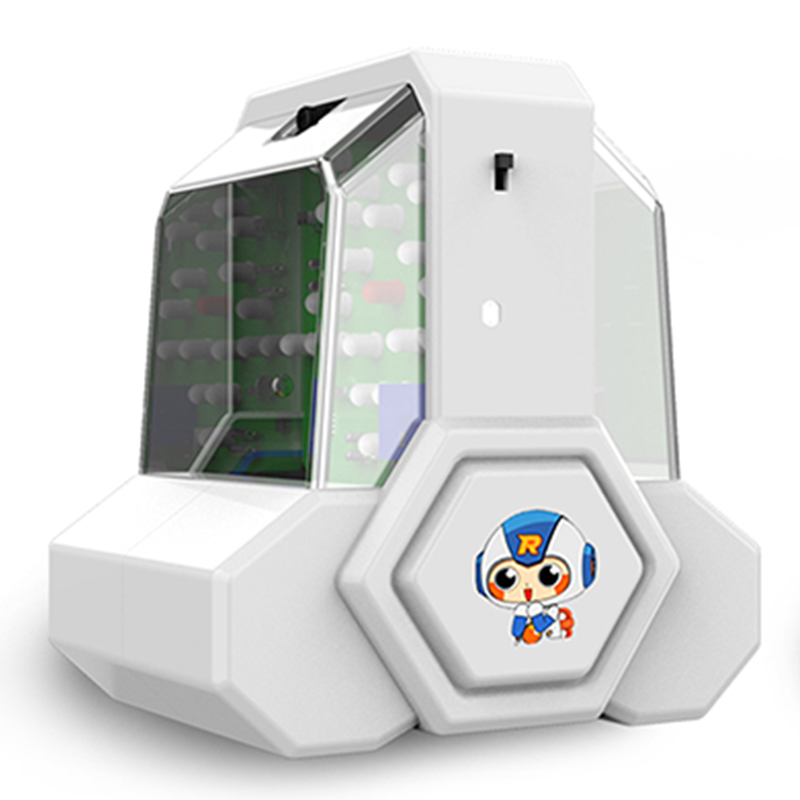

公司:重庆环洁智科技有限公司

主营:产品研发设计、模具加工生产

手机:13101395006

地址:重庆茶园经开区美林路16号昌龙国际A9栋5楼

工业机械设计中如何处理机械装配工艺?

老铁们,大家好,相信还有很多朋友对于工业机械设计中如何处理机械装配工艺?和机械设备安装的一般程序是怎样的的相关问题不太懂,没关系,今天就由我来为大家分享分享工业机械设计中如何处理机械装配工艺?以及机械设备安装的一般程序是怎样的的问题,文章篇幅可能偏长,希望可以帮助到大家,下面一起来看看吧!

工艺装备都有哪些分类

工艺装备简称“工装”,是指为实现工艺规程所需的各种刃具、夹具、量具、模具、辅具、工位器具等的总称。使用工艺装备的目的;有的是为了制造产品所必不可少的,有的是为了保证加工的质量,有的是为了提高劳动生产率,有的则是为了改善劳动条件。

工艺装备的准备,对通用工装只需开列明细表,交采购部门外购即可。所以,工装的大量准备工作主要是在专用工装的设计和制造上。因为专用工装的准备工作,类似企业产品的生产技术准备工作,它也需要一整套设计、制图、工艺规程、二类工装准备、材料、毛坯的准备加工与检验等一系列的过程。

工艺装备的分类:

工艺装备按照其的使用范围,可分为通用和专用两种。

1、通用工艺装备(简称通用工装)适用于各种产品,如常用刀具、量具,一般单件金额较低,财务会计上作低值易耗品处理,资产评估中几乎不会列入固定资产。

2、专用工艺装备(简称专用工装),即仅适用于某种产品、某个零部件、某道工序的,属专用资产,且大多单件金额较高,符合同定资产的定义和确认条件。

专用的由企业自己设计和制造,而通用的则由专业厂制造。专用工艺装备的功能、用途很广,门类很多,大体上可分为如下几类:刀具(专用);量具(专用);工具(专用);夹具—机床(机械加工)夹具、焊接夹具、装配夹具、检验夹具等。

工艺装备的数量决定:

一般而言,专用工艺装备的数量与企业的生产类型、产品结构以及产品在使用过程中要求的可靠性等因素有关,在大批大量生产中要求多用专用工装,而单件小批生产则不宜多采用;产品结构越复杂、技术要求越高,出于加工质量的考虑,也应多采用;产品和工装的系列化、标准化和通用化程度较高的工厂,专用工装的数量就可以适当减少。

此外,在不同的生产阶段对工装数量的要求也不同,既使是在大批大量生产中,样品试制阶段也只对较复杂的零件设计和制造关键工装;而到了正式生产阶段则应设计和制造工艺要求的全部工装,包括保证质量、提高效率、安全生产以及减轻劳动强度等需用的工装。

具体的专用工装的数量可在工艺方案制订时,根据各行业生产和产品的特点、企业的实际情况,参考经验数据,采用专用工装系数来计算确定。

工业设计产品设计以及机械设计的区别

工业设计跟产品设计和机械设计其实差别巨大,是完全不同的几波人在干,鲜有人能够精通这几种不同的工作。

工业设计:其实也没必要理解得太高大上,实质上就是外观设计,对工业类产品的外形、特征之间的位置关系、材质、色彩、表面处理方式等方面的设计和表达,主要是美感方面的表达,广泛应用于工业用品、工艺品、日用品等各行各业。一名真正优秀的工业设计师,除了具有美感方面的创作功底之外,还应了解和熟悉所设计的产品的工作原理、功能实现方式、内部构造、产品实现的工艺、制造方式、模具实现方式等等,只有这样,所设计出来的外观才是“靠谱”的,才是可产品实现的,否则只能是个笑话,只能是废纸一张。

产品设计:一般指产品内部构造设计、零件之间的支撑、连接、位置关系的设计,还有整机功能的实现,一般应用于非传动件的构造设计。也有特殊的情况,有一小部分的产品设计还包含外观设计在内,然后连同结构设计包干到底。产品设计,同样需要掌握很全面的知识,否则,同样只能是纸上谈兵,要么产品无法实现,要么产品设计笨拙、要么成本居高不下、要么可靠性过低等种种缺陷,总之,一个优秀的产品和一个差的产品,在同行人眼中差别巨大。

机械设计:一般在非标自动化设备、工程机械、机器人等行业较多,主要应用于运动部件较多的产品上,技术含量相对较高,但生产批量一般不大,难以大规模复制产品。该岗位需要对机械传动原理、力学分析、运动仿真等相当熟悉,才能胜任该项工作。

以上三种工作,是既有关联也有明显区别,没有人能够精通全部,其中任何一种都够你学一辈子,切忌“贪杯”!

机械产品的研发流程大概是怎样的

一、首先是确定开发的项目,了解研发需求:

产品品质要求,工作环境要求,生产效率要求

二、分析产品技术参数和工艺:

了解工艺要点,各方面尺寸,初步评估可行性

三、拟定方案工程人员进行讨论,分析设计方案:

设备示意图,各机构的简介,设备的技术要求和技术参数的确定。

四、方案制定后由工程人员进行审核:

可行性评估,成本评估,使用要求评估,结构可行性评估。

五、对审核后的方案进行整改。

六、由研发部门确定方案。

七、安排工程师进行机构零件设计,做出装配图和零件图。

八、审核机构审核图纸。

九、零件加工和外购件采购。

十、加工零件及标准件检验入库。

十一、机器组装:严格按照装配图进行机器组装,出现的问题进行整改,保证各活动部件活动顺畅,无干涉。所有紧固件和接头联结可靠。

十二、机电控制人员按照说明书进行机器配电机器编程及调试。

十三、装配完成后按照整机说明书进行调试,保证其可靠性。一般研发过程不会一次成功,是一个多次循环的过程,如若出现大的不能解决的问题方案应该推倒重来,若能够通过改进解决,一般进行零部件或者装配的改进再进行调试。

简述装配工作的内容有哪些方面

装配工艺规程:组成:Ⅰ)装配前的准备工作:对零件进行清理和清洗;对某些零件进行修配,密封性实验或旋转件的平衡实验Ⅱ)装配工作:装配工作包括部件装配和总装配。把零件和部件结合成一台完整产品的过程称为总装配。产品在进入总装以前的装配工作称为部件装配。部件装配是从蕨零件开始的,装配蕨件可以是一个精简也可以是低一级的装配单位Ⅲ)调整,精度检查和试车:调整是指调节零件或机构的相对位置;装配精度检验包括工作精度检验和几何精度检验;试车是机器装配后,按设计要求进行运转实验;喷漆,涂油和装箱制定装配工艺规程内容原则:

1.保证产品装配质量;

2.合理安排装配工序;

3.尽可能少占车间的生产面积方法:1.要对产品进行分析;2.确定组织形式;3.制定装配工艺卡片内容:1.确定装配技术要求;2.制定检验方法;3.选择装配所需设备,工具;

4.制定时间定额.

机械设备安装的一般程序是怎样的

机械设备安装施工

1、机械设备安装的一般程序(非常重要,选择案例都可以考)施工准备--设备开箱检查—基础测量放线--基础检查验收—垫铁设置—设备吊装就位—设备安装调整—设备固定灌浆—清洗和装配—润滑加油—设备试运转—工程验收(千万注意:先垫铁再吊装设备

2、设备开箱检查施工单位、建设单位(或监理单位)、供货单位共同参加。对以下进行检查记录:1)箱号、箱数、包装、设备名称、规格型号、重要零部件按质量标准进行检查验收。2)随机技术文件(说明书、合格证、装箱清单、专用工具)3)有无缺损、损坏或锈蚀。4)开箱检查后形成检查记录并参加单位签字。

3、基准线和基准点的设置要求1)按工艺布置图,依据测量控制网或建筑物轴线、标高线、边缘线,划定安装基准线和基准点。2)基准线和基准点由测量人员按测量规程设定。3)对于和其它设备有机械联系的机械设备,应划定共同的安装基准线和基准点。(如预埋的生产线类型的应如此划定)5、永久基准线和基准点的设置要求1)需长期保留的基准线和基准点,则设置永久中心标板和永久基准点,采用铜材或不锈钢制作,2)永久中心标板和基准点的设置在主轴和中心线部位。埋设在设备基础或捣制楼板框架梁的混凝土内。重要、重型、特殊设备需设置沉降观测点。

机械,机器,机构,构件,零件之间的关系

1、“零件”:组成机械和机器的不可分拆的单个制件,其制造过程一般不需要装配工序。

2、“构件”:机构的组成单个元,它是一个和某相邻构件有相当运动的刚体

3、“机构”:两个或两个以上的构件通过活动联接以实现规定运动的构件组合。

4、“机器”:由各种金属和非金属部件组装成的装置。消耗能源,可以运转、做功。

零件、部件间有确定的相对运动,用来转换或利用机械能的机械。(补充解释)

工艺过程有哪些组成的

工艺过程的组成:

1、工序

一个工人或一组工人,在一个工作地对同一工件或同时对几个工件所连续完成的那一部分工艺过程,称为工序。工序是工艺过程的基本组成部分,工序是制订生产计划和进行成本核算的基本单元。

机械零件的机械加工工艺过程由若干工序组成,毛坯依次通过这些工序,就被加工成合乎图样规定要求的零件。

2、安装

在同一工序中,工件在工作位置可能只装夹一次,也可能要装夹几次。安装是工件经一次装夹后所完成的那一部分工艺过程。从减小装夹误差及减少装夹工件所花费的时间考虑,应尽量减少安装数。

3、工位

在同一工序中,有时为了减少由于多次装夹而带来的误差及时间损失,往往采用转位工作台或转位夹具。工位是在工件的一次安装中,工件相对于机床(或刀具)每占据一个确切位置中所完成的那一部分工艺过程。

关于工业机械设计中如何处理机械装配工艺?,机械设备安装的一般程序是怎样的的介绍到此结束,希望对大家有所帮助。

渝公网安备 50011302001640号

渝公网安备 50011302001640号